一机一系统 全域无盲区:陕西冠杰双轴 U 型光电转台巡护管理自进化

一、一机一系统:重构巡护设备价值逻辑

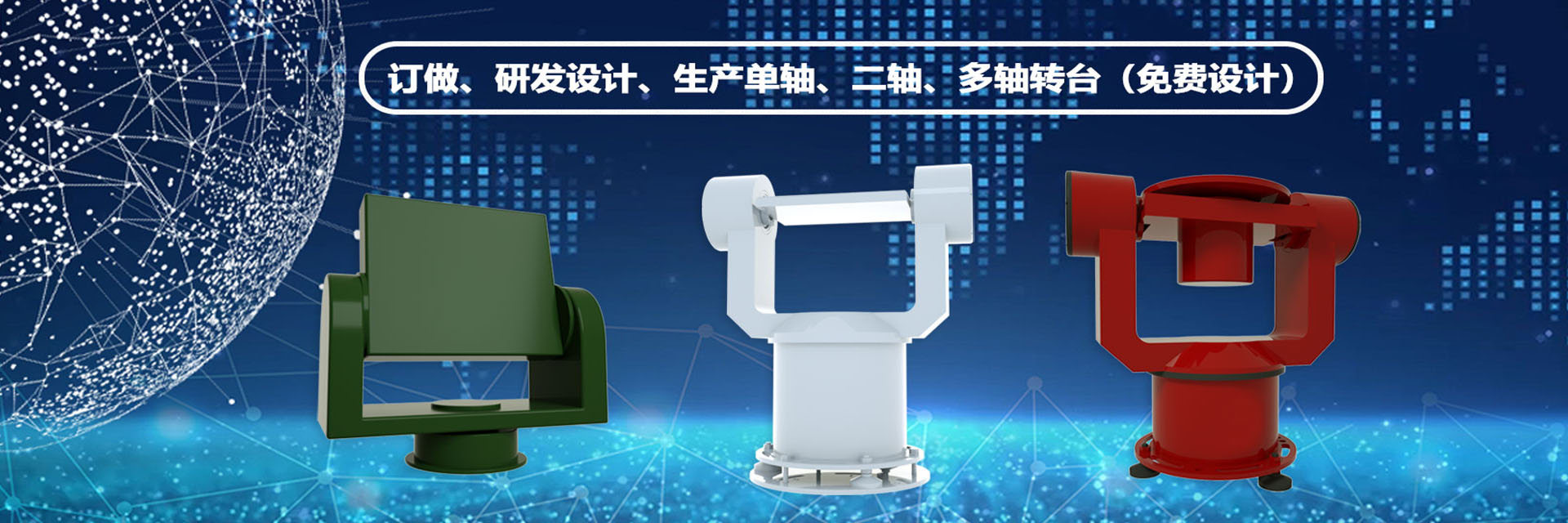

多模态感知中枢:单台转台集成 4K 可见光、长波红外、激光雷达、三轴 IMU 等 8 类传感器,可同时实现环境感知(温度 / 湿度 / 风速)、目标检测(人员 / 车辆 / 无人机)、设备诊断(振动 / 温升 / 形变)等复合功能。在某军工仓库场景中,单台转台替代传统 “摄像头 + 红外对管 + 振动传感器” 的组合,成本降低 60%,安装复杂度下降 80%。

边缘计算大脑:内置 50TOPS 算力芯片与 AI 推理引擎,可本地运行目标识别、行为分析、故障诊断等 20 + 类算法,无需依赖云端即可完成 90% 的常规巡护任务。在偏远山区部署的转台,即便断网仍能维持 72 小时自主巡检,数据完整率达 99.9%。

全域通信节点:支持 5G/4G/Wi-Fi/Mesh 多模通信,兼容北斗短报文协议,可同时接入视频云平台、物联网管理系统与应急指挥中心。在某智慧边境项目中,单台转台实时回传的多维数据,可同时支撑边防部队、海关、气象等 5 个部门的业务需求。

二、全域无盲区:从物理空间到数字空间的立体覆盖

(一)物理空间巡护:极境中的全能战士

垂直领域穿透:在 - 50℃的北极科考站,转台通过红外热成像穿透 3 米积雪,对科研设备的温度监测误差≤0.5℃;在 + 70℃的撒哈拉沙漠,激光雷达穿透沙尘准确测量 5 公里外输油管道的形变,精度达 0.1mm。

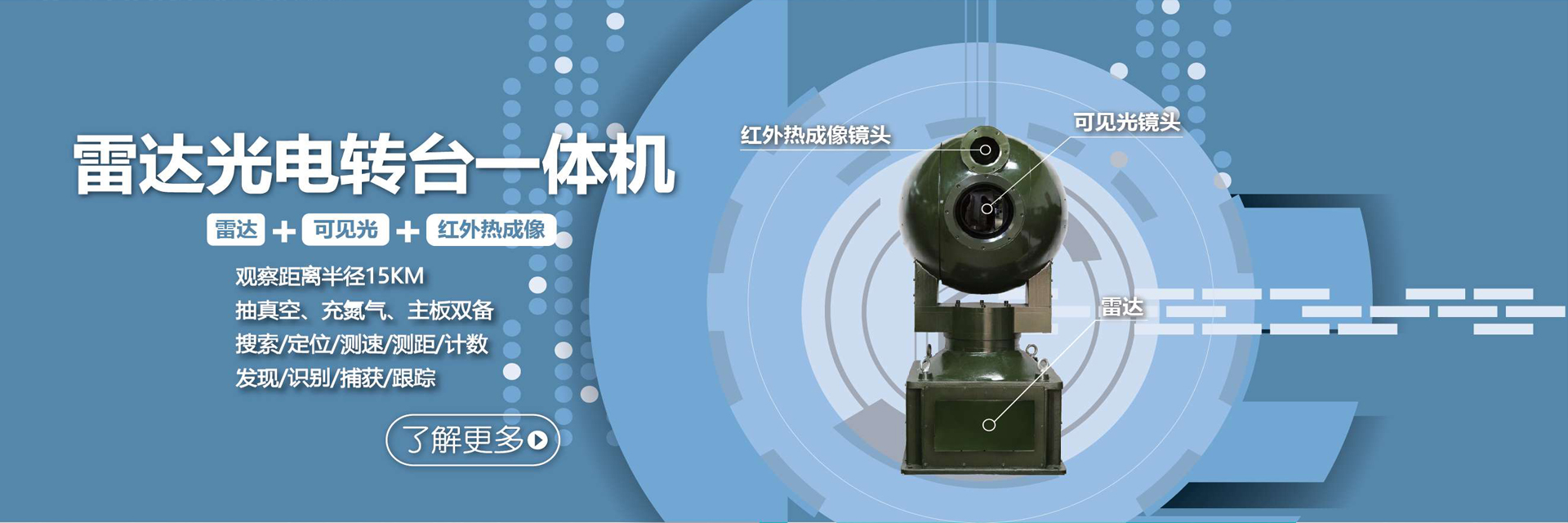

水平全域覆盖:单台转台 360° 水平旋转 + 90° 垂直俯仰的视野范围,配合 10 公里超视距探测能力,可覆盖传统摄像头 10 倍以上区域。某大型机场部署 8 台转台,即实现 40 平方公里飞行区的全动态监控,较传统方案减少设备投入 70%。

(二)数字空间智联:虚拟世界的镜像守护

数字孪生映射:每台转台在云端生成唯一数字孪生体,实时同步设备状态、巡检数据与环境参数。在某智能电网项目中,运维人员通过虚拟转台即可完成 90% 的设备诊断,现场作业频次下降 85%。

跨系统数据融合:转台数据可与 GIS 地图、BIM 模型、物联网平台无缝对接,在智慧城市中构建 “物理位置 - 设备状态 - 人员轨迹” 的三维数据网络。某新区整合转台数据后,应急事件定位效率提升 70%,处置方案生成时间缩短至 3 分钟。

三、自进化巡护:从 “程序控制” 到 “自主学习” 的质变

(一)数据驱动的算法进化

无监督学习训练:系统自动标注海量巡检数据,通过自编码器模型发现潜在风险模式。某化工园区转台在运行 6 个月后,自主识别出 “设备温升异常 + 振动频率突变” 的新型故障组合,提前预警率提升 30%。

联邦学习协同:多台转台组成 “算法进化联盟”,在保护数据隐私的前提下共享特征参数。某能源集团部署的 100 台转台,通过协同学习使 “管道裂纹识别” 准确率从 88% 提升至 97%,整体算法迭代周期缩短 70%。

(二)动态优化的巡检策略自适应任务调度:系统根据实时数据自动调整巡检优先级,在城市暴雨内涝期间,转台自动将 70% 算力分配给 “积水深度监测 + 人员滞留预警” 算法,常规巡检任务暂缓执行,关键区域响应速度提升 5 倍。

硬件资源弹性分配:通过 FPGA 动态重构技术,转台可根据任务需求重新配置算力资源。在执行 “无人机反制” 任务时,自动将 AI 算力从 25TOPS 提升至 50TOPS,目标锁定时间从 2 秒缩短至 0.8 秒。

(三)预测性维护体系

设备健康度评估:基于振动频谱、电流波形等多维度数据,构建转台健康度模型,提前 30 天预警电机轴承磨损、编码器故障等潜在问题。某边防连队应用后,设备故障率从每月 5 次降至每年 2 次,维护成本下降 90%。

软件定义硬件升级:通过 OTA 技术实现固件与算法的远程升级,单台转台可在 15 分钟内完成从 “常规巡检模式” 到 “反恐特勤模式” 的切换,无需返厂即可适应新场景需求。

四、行业落地:重新定义各领域巡护标准

(一)军工安防:从 “人力岗哨” 到 “智能堡垒”

边防无人化革新:在中印边境部署的转台,通过 “多光谱目标融合算法”,将越境目标漏检率从 12% 降至 0.1%,同时自动生成《威胁态势日报》,情报分析效率提升 80%。

弹药库智能守护:单台转台集成温湿度监测、烟雾探测、入侵报警等功能,对弹药库实施 24 小时多维度监控,某基地应用后,安全事件响应时间从 1 小时缩短至 3 分钟。

(二)能源基建:从 “定期检修” 到 “状态检修”

石油管道智能监护:在中俄东线天然气管道,转台通过 “声纹 - 应变 - 温度” 多参数融合算法,精准定位第三方施工威胁,年均拦截违规作业 200 余起,管道泄漏事故下降 92%。

核电站自主巡检:搭载超声探伤模块的转台,对反应堆压力容器焊缝进行 0.01° 精度检测,某核电基地应用后,关键设备检测周期从 3 个月缩短至 1 周,人力投入减少 95%。